มาให้ความรู้ที่สำคัญเกี่ยวกับ N695 สเตนเลสยอดนิยมบ้านเรา

N695 จริงๆก็คือ 440C ที่ผลิตภายใต้ชื่อการค้าของบริษัท Bohler มีตัวแทนจำหน่ายคือบริษัทสหมิตรที่นำเข้ามาจากออสเตรียโดยตรง ขายอยู่ในบ้านเรา

ช่วงหลังผมเห็น N695 ที่ช่างไทยเอามาทำกัน เครมความแข็ง 60HRC หรือมากกว่านั้นในหลายๆเจ้า

แทบทุกเจ้าที่ลงข้อมูลแบบนี้คือส่งชุบแข็งที่"สหมิตร" ซึ่งเป็นผู้นำเข้า N695 ทั้งสิ้น (เคยเห็นผ่านตามาจากจุฑาวรรณอยู่เหมือนกัน)

มาลองดูข้อมูลเชิงเทคนิคของ N695 ที่มาจาก Bohler โดยตรง

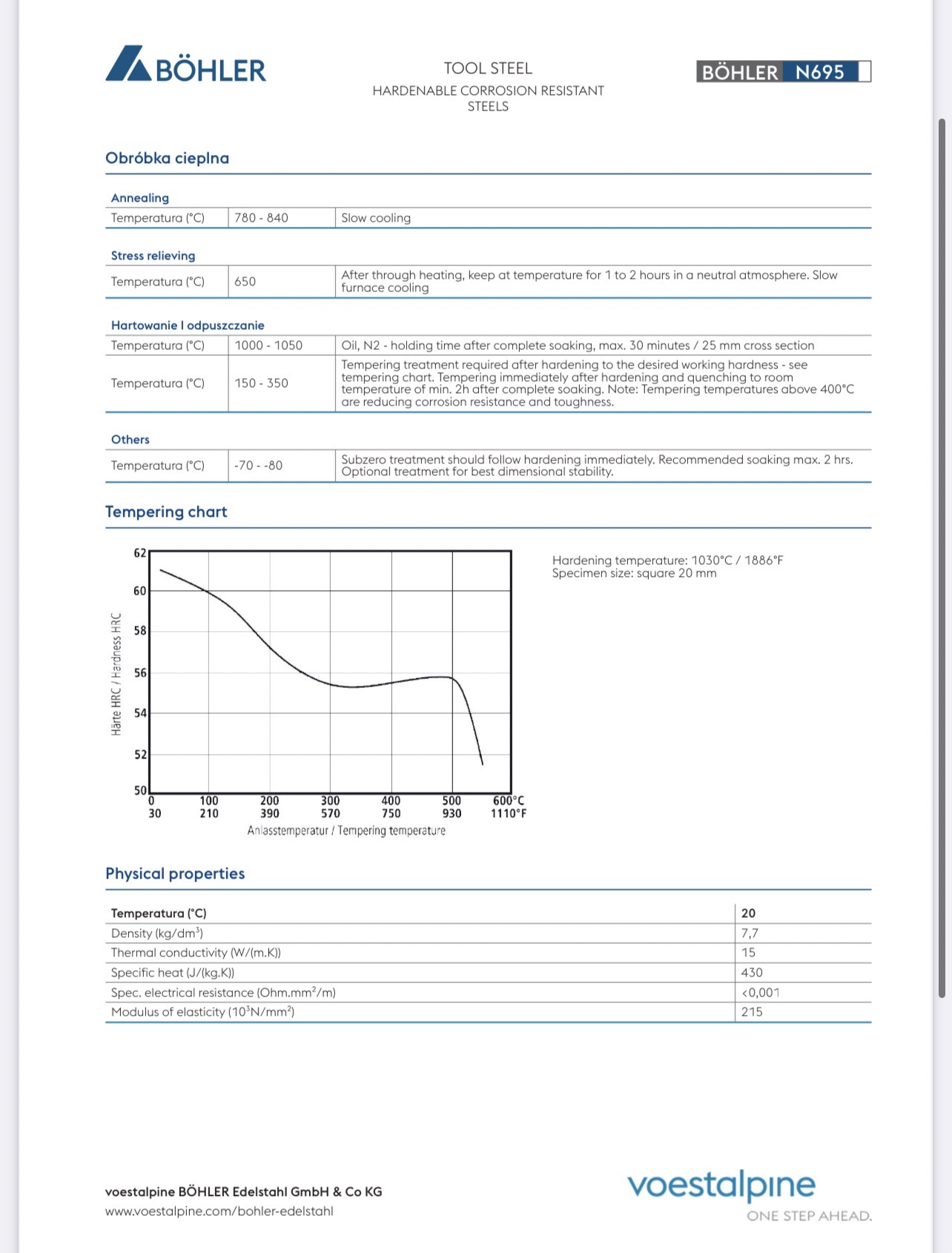

จากกราฟ ที่อุณหภูมิชุบแข็ง Austenitizing 1,030 เซลเซียส ซึ่งเป็นอุณหภูมิค่ากลางที่โรงชุบบ้านเรารวมไปถึง"บริษัทสหมิตร"นิยมใช้ชุบเหล็กเบอร์นี้

จะเห็นว่าค่าความแข็งที่ได้หลังจุ่มชุบ (As Quenched Hardness) มันอยู่ที่ 61HRC

จะคืนไฟให้ได้ความแข็ง 60 ต้องคืนไฟที่ประมาณ 100 องศาเซลเซียส ซึ่งเป็นอุณหภูมิคืนไฟที่ต่ำเกินไปมาก

การคืนไฟขั้นต่ำที่เหมาะสมสำหรับงานมีด คือไม่ควรต่ำกว่า 170 องศา เพื่อให้เหล็กพอมีความเหนียว และแข็งแรงพอที่จะรักษาคมได้

ดังนั้นถ้าส่งโรงชุบ "โดยเฉพาะสหมิตร" รีเควสความแข็ง 60 ไป เขาก็คืนไฟมา 100 องศากว่าๆ ตามใบสั่ง ซึ่งไม่ใช่ความผิดเขานะครับ มันเป็นเพราะลูกค้ารีเควสแบบนั้นเอง

ซึ่งตามที่กล่าวด้านบนว่า 100 องศาเป็นช่วงอุณหภูมิคืนไฟที่ต่ำเกินไป ไม่เหมาะสมสำหรับงานมีด

(ที่ผมเน้นว่าโดยเฉพาะสหมิตร เพราะส่วนใหญ่ส่งชุบกันที่นี่ อีกอย่างคือบางโรงชุบเขาจะไม่คืนไฟต่ำกว่า 180 ให้ลูกค้า เพราะเขารู้ว่ามันไม่เหมาะสม ยกเว้นแต่ว่าลูกค้าจะรีเควสเองโดยตรง)

พึงเข้าใจว่า การเป็นบริษัทตัวแทนจำหน่ายหรือมีบริการชุบแข็ง ไม่ได้แปลว่าเขาจะมาสนใจรายละเอียดเชิงลึกอะไรให้เรา เขาแค่ทำตามใบสั่ง เป็นหน้าที่ของผู้ส่งชุบที่ต้องรู้เรื่องข้อมูลเชิงลึกพวกนี้เอง

ค่าความแข็งที่เหมาะสมของ N695 คือ 57-58HRC สำหรับส่งชุบโรงงานนะครับ คือชุบที่ 1030 คืนไฟ 180 องศา

ถ้าจะเอาแข็งกว่านี้ต้องไปเล่นที่การทำ Cryogenic/Sub-Zero หรือเพิ่มอัตราเย็นตัว Quench Cooling Rate ไม่ใช่ไปลดอุณหภูมิคืนไฟ

.

HRC ที่สูงกว่า,แข็งกว่า ไม่ใช่เรื่องที่ดีกว่าเสมอไป

มันอยู่ที่โปรเซสในภาพรวมว่าเหมาะสมหรือไม่ อย่าไปนิยมแค่ตัวเลขสูงๆให้ดูดี บางทีกลายเป็นว่าผลลัพธ์ที่ได้จะแย่กว่าเดิม

Rudchapin Kumpu

19/6/2566

Steel Republic - มีด เหล็ก วัสดุ

เหล็ก N695 คืออะไร?

สเตนเลสคุณภาพสูงยอดนิยมในบ้านเราคงไม่พ้นเหล็กที่ชื่อว่า N695 ซึ่งก็คือ 440C ที่ผลิตโดยบริษัท Bohler ออสเตรียภายใต้ชื่อการค้า N695

ย้อนกลับไปที่ปี 1940 มีการจดสิทธิบัตร เหล็ก 1% คาร์บอน, 17-19% โครเมี่ยม ขึ้นเป็นครั้งแรก เป็นเพื่อใช้ในงานบอลแบริ่งที่ต้องการความต้านสนิม ความแข็ง และการต้านสึกที่สูงกว่า

เป็นเหล็กกล้าสเตนเลสตัวแรกๆของโลกที่สามารถทำความแข็งใกล้เคียง 60HRC และมีความทนทานต่อการกัดกร่อนสูง ซึ่ง... ไม่กี่ปีต่อมาเหล็กเกรดนี้ก็ถูกเรียกว่า 440C และถูกใช้อย่างแพร่หลาย

ทีนี้มาว่ากันเรื่องทางวิชาการบ้าง

440C มักจะถูกเทียบกับ 52100 อยู่บ่อยครั้งเพราะออกแบบมาเพื่องานบอลแบริ่ง(Ball Bearing)เป็นหลักทั้งคู่

ความแตกต่างคือ

-440C จะทำความแข็งได้ต่ำกว่า 52100 อยู่พอสมควร

-440C มีปริมาณคาร์ไบด์เยอะกว่า และมีขนาดคาร์ไบด์ใหญ่กว่า 52100 มาก

-ด้วยปัจจัยด้านบน 440C จึงมีการต้านสึกแบบ Raw Wear Resistance ที่ดีกว่าประมาณ 20% อ้างอิงจาก CATRA

-แต่ก็มีความเหนียวที่ต่ำกว่า 52100 อยู่ประมาณ 4.5 เท่า

-440C จะมีความแข็งแรงเชิง Compressive (การรับ load) ต่ำกว่า 52100 อยู่พอสมควรราวๆ 30%

-440C กันสนิมเหนือกว่า 52100 อย่างมาก

อีกเรื่องคือด้วยคาร์ไบด์ที่มีขนาดใหญ่ของ 440C จะส่งผลกับงานบอลแบริ่งขนาดเล็ก ทำให้ผิวของบอลฟินิชชิ่งได้ไม่เรียบเท่า 52100 ทำให้เกิดเสียงในการใช้งานได้

ดังนั้นพอจะสรุปได้คร่าวๆว่าในการเป็นบอลแบริ่ง 440C เหมาะกับงานที่เรื่องการต้านการกัดกร่อน/สนิม เป็นปัจจัยหลัก แต่ในการใช้แบบ Heavy Duty ที่เน้นความทนทานแข็งแรง 52100 ก็จะเป็นตัวเลือกที่ดีกว่า

ในการเป็นมีด ... 440C พิสูจน์ตัวเองมานานหลายทศวรรษในฐานะสเตนเลสชั้นดี แน่นอนว่ามันไม่ใช่เหล็กที่เหมาะสำหรับงานมีดสับฟันที่ต้องเจอแรงกระแทก หรือมีดงานหนัก แต่ในมีดใช้งานขนาดเล็กถึงกลาง 440C เป็นตัวเลือกที่ดีเสมอ

-ลับคมง่ายเมื่อเทียบกับสเตนเลส PM ส่วนใหญ่

-การต้านสนิมดีมาก

-440C ประกอบด้วยโครเมี่ยมคาร์ไบด์ขนาดใหญ่เป็นจำนวนมาก การฟินิชชิ่งแบบละเอียดอาจจะเห็นปื้นคาร์ไบด์คล้ายๆฝ้าในเนื้อเหล็ก ... ซึ่งบางคนก็อาจจะมองว่าสวย

แต่ในการขัดมิลเลอร์โพลิช 440C จะไม่สามารถขัดให้เป็น True Mirro แบบเหล็กโลว์อัลลอยหรือพวก PM บางตัวได้ด้วยเหตุผลนี้